Особенности применения быстрорежущих сталей

3 марта 2021 г.

Быстрорежущие стали — материал, который обладает уникальными свойствами, что позволяет изготавливать из них инструменты с повышенной прочностью. Их характеристики дают возможность производить инструменты самого разного назначения. Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали.

Основные характеристики

К быстрорежущим сталям относят сплавы, состав которых дополнен химическими легирующими добавками. С их помощью материал способен становиться основой для режущего инструмента и работать на больших скоростях. К наиболее важным характеристикам относят:

- Сохраняемая в горячем состоянии твердость, что особенно важно, поскольку инструмент будет нагреваться во время работы. Если использовать обычные сплавы, то они начнут разрушаться.

- Красностойкость — материал может выдерживать высокие температуры, не теряя своих первоначальных параметров.

- Сопротивление разрушению — помимо жара, сталь выдерживать механические воздействия. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

Маркировка

Марки быстрорежущих сталей принято разделять на три категории:

- С содержанием кобальта до 10%, а вольфрама до 22%. Сюда относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.

- С содержанием кобальта от 5%, а также до 18% вольфрама. Такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.

- Сплавы, в которых как кобальта, так и вольфрама содержится не более 16% - сталь Р9, Р18, Р12, Р6М5 и др.

Обозначения всех марок данного материала начинаются с буквы «Р». Первая цифра указывает на процентное содержание вольфрама, который определяет основные свойства материала. Также, сталь содержит ванадий (В), кобальт (К) и молибден (М). После каждой из таких букв стоит цифра, указывающая на количество соответствующего элемента в составе.

Способы изготовления

Для производства инструмента из быстрорежущих сплавов используются две главные технологии:

- Классическая - предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке.

- Метод порошковой металлургии - расплавленный металл распыляется при помощи струи азота.

Именно классическая технология дает возможность придать изделию высокую прочность.

Как улучшить характеристики?

Для повышенной твердости и устойчивости к коррозии с быстрорежущими металлами проводят некоторые манипуляции:

- Насыщение поверхностного слоя изделия азотом или по другому азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Процесс длится 10–40 минут, а температура, при котором он осуществляется составляет 550–6600 градусов. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

- Насыщение поверхностного слоя изделия углеродом и азотом или же цианирование. Осуществляется в расплаве цианида натрия, а также других солей с этим же анионом. В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем больше температура и время выдержки детали в расплаве, тем выше толщина получаемого слоя.

- Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

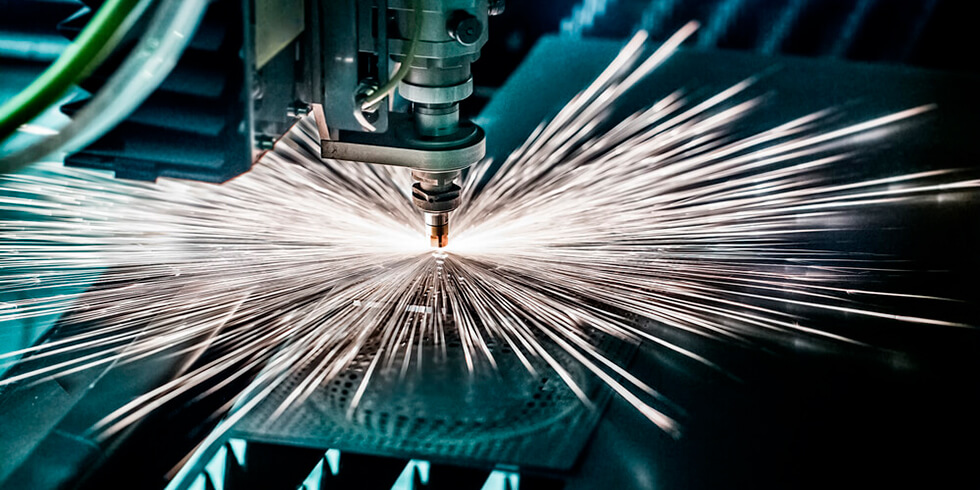

Инструменты из быстрорежущих сталей также подвергают обработке паром, чтобы улучшить характеристики поверхностного слоя. В лазерной резки листового металла они не применяются, поскольку в этом случае на деталь не оказывается механического воздействия.